解决方案

高压变频器在化工磷肥行业风机泵类中的应用

1 前言

随着化工磷复肥行业近年迅速发展,在磷肥生产中,大型磷肥装置纷纷建成投产。在生产的流程中,风机、渣浆的调速通常使用的是用液力耦合器进行调速,满足工艺生产的需要。根据各单位的实际需要,通常使用的是用液力耦合器对风机、泵进行20%~80%调速。但电机在工频状态下运行,多余的动能通过液力耦合器转化成热能让冷却水带走。这样从能源使用上和生产维护上都不经济,结合现在高压变频器的技术发展,为节能减排工作提供了很好的解决办法。采用变频调节控制技术,取消原来的液力耦合器及相应的冷却水泵及冷却水,降低生产中的能源及资源消耗。做好清洁生产、节能降耗。

2现场设备介绍

云南云天化国际化工股份有限公司(简称云天化国际)是云天化集团有限责任公司的控股子公司。它的成立是为遵循云南省委、省政府加速培育一批国内一流、乃至世界一流的大型企业集团的总体要求,拥有高浓度磷复肥510万吨的年生产能力,可实现销售收入超过300亿元。形成的高浓度磷复肥产能现居中国之首,亚洲第一,世界第二,形成了国内一流、国际知名的、具备规模生产各类高浓度磷复肥和专用复合肥的大型磷化工企业。

云南云天化国际化工股份有限公司富瑞分公司是云天化国际的子公司,成立于2002 年11 月11 日, 在2009年的电气节能改造工作中,对一台710kW/6kV的CO1O1尾气风机和二台450kW/6kV的磷酸膏渣浆泵进行的变频器改造,经过多家产品对比,决定选用山东bandao sports电子科技发展有限公司生产的JD-BP37-710F,JD-BP37-450F型变频器。通过一年多的运行观察分析,设备运行稳定,达到了预期目的。

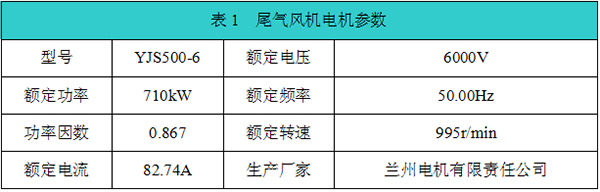

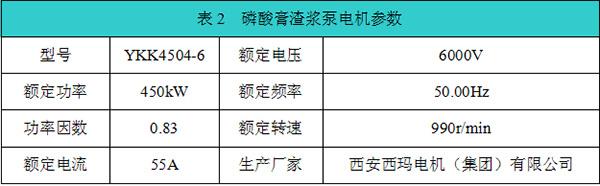

现场设备尾气风机的电机参数如下表1所示,二台450kW/6kV的磷酸膏渣浆泵的参数相同,其中P0209A泵的电机参数如下表2所示。

原系统电动机拖动渣浆泵,是将管道中的化工原料利用渣浆泵移动到另一工艺的管道中,实现生产工艺要求,原系统利用液力耦合器实现调速控制。CO1O1尾气风机用于干燥生产出来的重钙产品,将重钙产品吹到干燥锅炉内进行干燥,燃耗再进行下一步工艺流程,原系统利用液力耦合器实现调速控制。

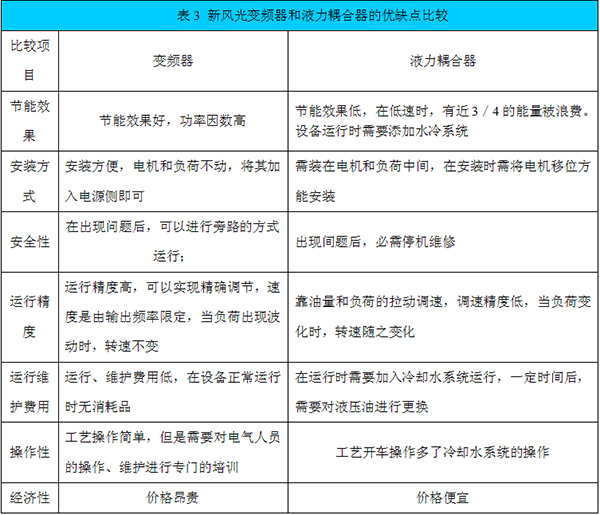

3bandao sports变频器和液力耦合器的优缺点比较

3.1液力耦合器调速

液力偶合器调速是高压电机领域中传统的调速方式,但能耗大、效率低,其原因是存在严重的耦合损失和转差损失。耦合损失是由于液压油内摩擦造成的;转差损失是由于调速时输出轴和输入轴存在转差造成的,这种损失随转差的增加而上升,即效率η=1-s,其中s为转差率。这两部分损失最终都变成热损失,虽然一次投资少,成本低,但调速精度差,同时还存在严重非线性,只在15%~ 85%间是调节线性区,即使在这区间,仍存在增速与减速间逆差间隙,造成自动系统很难投入运行。运行不可靠,国内已有多起由于液力耦合器叶片破损造成事故的先例,其主要原因是液力耦合器制造精度难以提高。并且采用液力偶和器调速方法需要一整套油系统,维护工作量很大。

3.2变频调速

变频调速是通过改变电动机定子供电频率来改变旋转磁场同步转速进行调速的,是无附加转差损耗的有效调速方式。突出优点是调速效率高,启动能耗低,调速范围广,可实现无极调速,动态响应速度快,调速精度高,操作简便,且易于实现生产工艺的控制自动化。此外,在装置发生故障后能可采取措施投入人工频运行,不会影响生产作业是其较显著的优点。由于它的调速性能优于其他调速技术,安装场地条件又比较灵活,应用范围广泛,是市场需求增长较快的调速方式。

3.3bandao sports变频器和液力耦合器的优缺点比较

4 bandao sportsJD-BP37系列高压变频器优点

山东bandao sports是国家高新技术企业,风光牌JD-BP37系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。

风光JD-BP37系列高压变频器除具有一般普通变频器的功能外,还具有以下性能特点:

(1)采用高速DSP作为中央处理器,运算速度更快,让控制更精准。

(2)飞车启动功能:能够识别电机的速度及转向并在电机不停转的情况下直接起动。为了适应国内电网波动大,系统提供旋转中再启动功能。从而在电网电压波动超过+15~-35%U0情况下,系统能够提供有效过、欠压保护;在电网恢复正常后,自动搜索跟踪电动机转速及转向按照设定曲线恢复正常运行状态,保证设备安全运行不跳闸。为了满足不同现场对旋转中再启动功能的需求,系统提供完备的参数设定功能,真正适应现场运行工况要求。

(3)完整的工频/变频自动互切技术:现在的高压变频器一般设置工频旁路切换柜,变频器发生故障时能使高压电机转至工频运行,旁路切换有手动旁路和自动旁路切换两种型式,手动旁路需人工操作,时间较长,适应于无备用装置或不重要的运行工况,自动旁路可在变频器发生故障后直接自动转换至工频运行。我公司提供的自动旁路切换柜,不仅可实现变频故障情况下自动由变频转换至工频运行状态,还可实现在变频检修完毕后由工频瞬间转换至变频的功能,整个转换过程不会对用户设备的运行造成任何影响。

(4)旋转中再启动功能:运行过程中高压瞬时掉电三十秒钟内恢复,高压变频器不停机,高压恢复后变频自动运行到掉电前的频率。

(5)线电压自动均衡技术(星点漂移技术):变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出最大且不相等的前提下保证最大的线电压均衡输出。在运行中,如果有任意三个单元以内出现故障,变频器本身会自动旁路该单元,同时变频器主控系统具有星点漂移功能,使三相输出线电压保持平衡,不会对电动机造成不利影响。

(6) 具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。

5对变频设备的技术要求

(1) 保证满足系统工艺的运行条件。

(2)不改变原有设备的运行模式和控制方式。

(3) 变频改造设备与原工频动力系统为并联互锁连接关系。

(4)在保证系统运行工况的前提下进行节能。

(5) 变频设备可与原监控设备进行通讯,用于生产监控,同时提供相应的接口电路。

6变频改造一次回路及原理

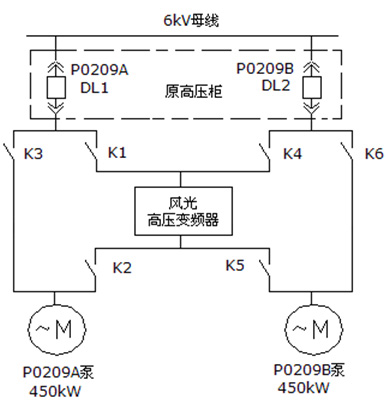

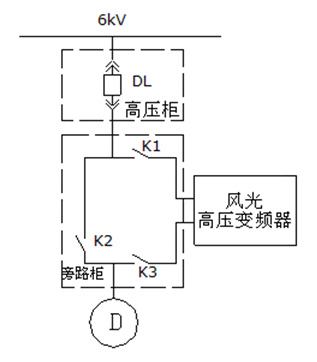

6.1磷酸渣浆泵P0209A/B一拖二系统图

因现有6kV配电室没有足够空间,决定采用变频器的1拖2功能,可分别拖动P0209A/B两台泵。且采用手动旁路功能。一拖二变频调速系统原理图如下:

图1 磷酸渣浆泵P0209A/B一拖二系统图

它是由六个高压隔离开关K1~K6组成(见图1)。其中K2和K3,K5和K6安装机械互锁装置;K2和K5,K4和K1有电气互锁。如果DL1和DL2电源同时供电,A泵工作在变频状态,B泵工作在工频状态时,K3和K4、K5分闸,K2、K1和K6处于合闸状态;B泵工作在变频状态,A泵工作在工频状态时,K2和K1、K6分闸,K4、K5和K3处于合闸状态;如果检修变频器,K3和K6可以处于任一状态,其它隔离开关都分闸,两台负载可以同时工频运行;DL1或DL2一路电源检修时,可以通过分合隔离开关使任一电机变频运行。

保持原有对电机的保护及其整定值不变。

6.2CO1O1尾气风机主回路系统图

尾气风机采用一拖一运行方式,配置手动旁路柜。

图2 CO1O1尾气风机主回路系统图

图2旁路柜中,共有3个高压隔离开关,为了确保不向变频器输出端反送电,K2与K3采用电磁互锁操动机构,实现电磁互锁。当K1、K3闭合,K2断开时,电机变频运行;当K1、K3断开,K2闭合时,电机工频运行,此时变频器从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器DL连锁, DL合闸时,绝对不允许操作旁路隔离开关与变频输出隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。

故障分闸:将变频器“高压分断”信号与旁路柜“变频投入”信号串联后,并联于高压开关分闸回路。在变频投入状态下,当变频器出现故障时,分断变频器高压输入;旁路投入状态下,变频器故障分闸无效。

保护:保持原有对电机的保护及其整定值不变。

6.3 变频器改造后对液力耦合器的处理

经过对原系统进行分析,对原系统设备的控制由原来的液力耦合器调节改为变频器调节,改造方案有如下两种:一是将电机与液力耦合器之间用一连接轴取代液力耦合器连通;二是将电机前移直接与负载相连,由变频器直接对负载设备进行调速。本次改造项目采用后一种方案,变频器设备接入用户侧高压开关和拟改造电机之间,变频器控制接入原有的DCS系统,由DCS系统来完成正常操作,调整负载转速为生产工艺要求值。

6.4对外接口

模拟量输入:2路,4~20mA 。4~20mA时输入阻抗250Ω,用于接收速度设置或被控量设置的模拟信号;现场的流量、压力等信号。

模拟量输出:2路,4~20mA 。4~20mA输出时最大阻抗500Ω。以模拟方式输出变频器的运行速度;变频器的输入、输出电压、电流、功率及功率因数等变量。

数字量输入:12路,光电隔离,隔离电压500VAC。接收远程控制信号,速度给定开关信号及各开关状态等。

数字量输出:9路,中间继电器隔离,隔离电压750VAC,接点容量5A。输出变频器状态,控制主电源开断。

通讯接口:提供隔离RS485,MODBUS、以太网等通讯规约,实现与上位系统的通讯。

7效益分析

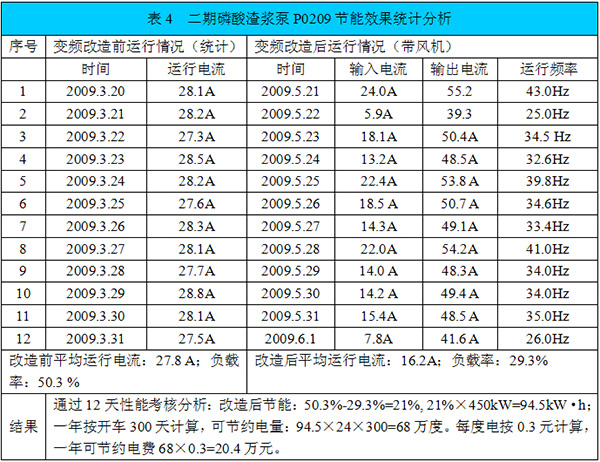

7.1 二期磷酸渣浆泵P0209节能效果统计分析

7.2 CO1O1尾气风机节能效果统计分析

通过以上两个案例分析,由此可见,在满足生产要求的条件下,采用变频调速便可将风门或液离耦合器耗费的电能节约下来,一年节省电费79.6万元。

综合效益:通过降低综合运营成本可达50%(电费成本+设备故障成本+设备维护成本+设备更新成本+耦合器的冷却水系统运行成本)。另外由于变频器具有软启停功能,延长了设备的使用寿命。由此产生的间接效益将是无法估量。

8结束语

总之,云天化国际富瑞公司在风机、泵类负载进行高压变频节能改造不管从操作、运行维护,还是节能方面都取得很好的效果,是成功的。其控制方便,灵活,优良的调速性能,完全可以满足生产工艺的要求;良好的节能效果,可以提高系统的运行效率。变频器的使用大大提高了系统的自动化控制水平,使整套设备的控制系统变得更加安全可靠,从而保证了生产的有效和稳定。