解决方案

高压变频器在洗煤厂介质泵上的应用

1前言

重介旋流器选煤技术是目前分选难选煤、极难选煤效率最高的物理选煤方法,具有分选精度高、密度调节范围宽、处理量大等特点,越来越多地被煤炭加工企业所采用。生产过程中,关键设备介质泵能否实现调速运转,使旋流器始终处于合理的工作状态而至关重要。

新疆伊犁钢铁有限责任公司位于美丽的巩乃斯草原新源县则克台镇,始建于1958年,注册资金4亿元,现有员工5500余人,2011年实现销售收入19.27亿元,利税8.23亿元。瑞祥洗煤厂为伊犁钢铁公司的下属公司。洗煤厂介质泵靠调节进口闸门和分流来满足入口压力的要求。这种方法使得介质泵运行状态变差。设备长期满负荷运行,运行振动大,起动时间长,喘振严重,设备功耗大。设备磨损大,维修量增加。众所周知,介质泵为旋流器的正常分选提供所需的工作介质和压力。介质泵选型与运行过程调控的科学性对提高分选系统的稳定性与分选精度,降低系统管理、维护难度和运行成本,延长循环泵及系统的寿命等有很大的影响。采用先进的调速技术可以对介质泵进行有效控制和在线调节旋流器的工作压力。2012年洗煤厂技改项目中厂领导经过调研,决定采用变频技术对介质泵进行控制,通过招标方式选用了山东bandao sports电子科技发展有限公司生产的JD-BP38系列高压变频器,改造取得了成功。

2旋流器、介质泵工作原理及其调节

2.1旋流器、介质泵

旋流器的工作原理是离心沉降。待分离矿浆在泵的压力作用下,以旋流器的周边切向进入,而后在旋流器的内部形成旋转剪切湍流运动,从而获得较大的离心力。

矿浆内含的粗颗粒与细颗粒之间由于粒度和密度的差异,所受到的离心力、向心浮力和流体曳力的大小均不相同,粗颗粒和细颗粒的运动方向就会不同。粗颗粒较重、重力作用更大,并会从旋流器底部的流口排出,而细颗粒较轻、离心力作用更大,就会从旋流器的溢流管排出,从而达到分离分级的目的。

为确保粗矿和细矿颗粒的有效分离,精确控制旋流器入口压力至关重要。旋流器工作所需的介质悬浮液及工作动力由介质泵提供。采用压力传感器检测旋流器入口压力,变送成4~20mA送入DCS集控室,经PID运算后输出控制信号给介质泵电机,从而使得旋流器入口压力稳定在较佳值范围内。又因为介质本身具有磨料性质,在满足流量与扬程的前提下,泵的转速越低越好,大大降低了泵工作的机械强度和磨损。

2.2介质泵的调节

对旋流器来说,随着入料性质不同或产品质量的变化,需要对分选密度进行适当调节。除了直接调节介质的密度外,通过旋流器入料压力的调节也可对实际分选密度在一定范围内进行微调,即旋流器的工作压力需要一定的调节范围。选型时一般按其工作压力的上限与布置标高综合考虑。运行过程中,当指标发生变化时,泵的流量和扬程满足不了旋流器的正常要求,就需要通过适当的调整,改变泵实际运行的工况点。通常通过改变阀门的开度改变泵的工况点,达到改变流量与扬程的目的。阀门调节有以下弊端:⑴ 节流损失的能耗大,阀门磨损严重,虽然初期投资小,但后期维修量大;⑵阀门调节精度低且劳动强度大;⑶泵全速运行,磨损严重,寿命缩短。

2.3介质泵的变频调速

泵的特点是当转速在20% 范围内变化时,泵的效率基本不发生变化。泵的流量Q与转速n 的一次方成正比,扬程H 与转速n 的平方成正比,而轴输出功率P与转速n 的立方成正比。变频调速就是通过改变电机的输入频率来实现对电机的无级调速。介质泵的变频调速就是压力变送器检测旋流器的入料压力反馈给控制系统,控制系统来调控变频器输出频率,从而改变介质泵电机的转速,改变泵的流量与扬程,达到节能的目的。

3现场设备参数

洗煤厂介质泵电动机参数如下:型号YKK5005-10,额定功率315kW,额定电压10kV,额定电流26.3A,额定频率50Hz,功率因数0.75,接法Y,防护等级IP54,工作制S1,旋转速度595r/min。

介质泵参数:型号:300ZJ-1-A90 ,扬程48m,流量1000m3/h ,轴功率237.6kW,必需汽浊余量3.9m,配用功率315kW,效率77%。

4风光JD-BP38系列高压变频调速系统介绍

风光牌JD-BP38列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。焦化洗煤厂介质泵变频改造选用的bandao sports生产的JD-BP38-355F(355kW/10kV)高压变频器。

5变频控制原理

为降低企业生产成本,并满足生产工艺的需求,提高分选精度,洗煤厂对介质泵进行变频改造。此次改造在保持原有供电的基础上,增设了变频控制柜。对旋流器的入料压力实行自动控制,介质泵变频控制系统由风光高压变频器、PLC、压力变送器、气动阀门、电磁阀及其他辅助设备组成。

分别在介质泵的进出口处安装靠电磁阀控制的气动阀门,在旋流器入料总管上和介质泵出口管处安装一台压力变送器,均能输出4~20mA的模拟量信号至DCS集控室。

生产时,DCS集控室控制电磁阀(分别打开出口气动阀门与进口气动阀门)和介质泵电机; DCS集控室采集旋流器入料总管上压力变送器来的信号,经过PID调节,改变变频器的输出频率,调节介质泵电机的实际转速,从而控制入料量,达到稳定入料压力的目的,使入料压力始终稳定在允许的压力范围内,从而实现自动调节入料压力的功能。介质泵出口管处安装的压力变送器的作用是,一旦泵由于某种原因出现堵塞,管道压力必定超过正常范围,其压力信号传至集控室,则DCS会判断故障、停车并报警。

根据要求加装旁路以方便变频/工频的切换。变/工频切换:当电机在变频运行状态时,变频器出现跳闸,变频器退出运行,介质泵电机切换至工频运行。此功能在变频器故障或外部负荷突变引起变频器跳闸时,将介质泵切换至工频运行以保证不影响生产。工/变频切换:当变频器故障解除,或者介质泵需要从工频运行切换到变频运行时,可通过变频投入按钮或DCS控制命令将介质泵投入变频运行,且变频器频率调节可实现变频本体、就地箱及DCS远程多重控制,变频器即可闭环运行,也可开环控制。

6变频改造主回路

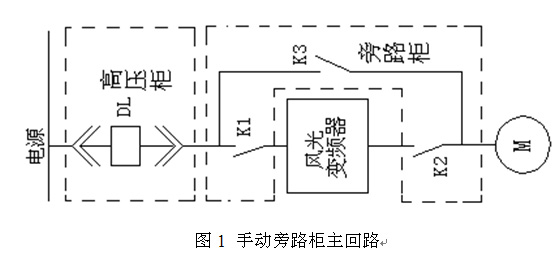

为防止变频器检修或故障对生产的影响,本次采用的JD-BP38-355F型高压变频器采用“一拖一”控制方式,配置手动工频旁路,主回路接线如图1所示:

手动旁路中,共有3个高压隔离开关K1、K2、K3,当K1、K2闭合,K3断开时,10kV电源经隔离刀闸K1到高压变频装置,变频装置输出经K2送至电动机,电动机变频运行;一旦变频装置出现故障,可断开隔离刀闸K1、K2,合上K3,在工频电源下启动电机运行,此时变频器从高压中隔离出来,便于检修、维护和调试。隔离刀闸K1、K2、K3之间具有闭锁和防止误操作功能。

高压变频器和上级进线开关柜设置连锁,当上级进线开关柜断路器处于合闸位置时,绝不允许操作变频器旁路高压隔离开关,以防出现拉弧现象,确保操作的安全性,当出现严重的故障时,及时跳开上级开关柜断路器保护高压变频器和电机。

利用原有DCS控制系统的预留点,将高压变频器有关信号接入原有DCS控制系统,实现了远方/就地控制功能。当高压变频器出现故障时,将故障信息发送给DCS,以便于及时排除故障。

7介质泵变频改造效果

洗煤厂介质泵变频改造后,设备运行平稳可靠,既满足了生产需要,提高了分选精度,又达到了节能降耗的目的。总的来说,介质泵变频改造后有以下好处:

(1)介质泵电机实现了真正的软启动、软停止,减少了对电网的冲击,而且启停非常方便。改造前,因电机功率大,启、停操作非常不方便,影响厂区其他设备运转。采用变频调节后,系统实现软启动,电机启动电流远小于额定电流,对电网无大的冲击,启动更平滑。

(2)实现了旋流器入料压力自动调节。变频器与DCS系统完美结合,变频器通过RS485和RS232接口与DCS系统通讯,并通过DCS实时监控介质泵工作情况。DCS负责采集各模拟量、开关量等信号,包括变频器输入、输出的模拟量、开关量信号全部进入DCS系统,接受DCS控制,同时实现相关联锁功能等。

(3)降低了现场操作工的劳动强度。经变频改造后,可以实现对介质泵的远方控制,现在阀门全开,DCS根据生产工艺的需要,实时调节介质泵转速来满足生产需要,减轻了工人的工作量。

(4)延长了电机和介质泵的使用寿命。由于介质泵输送的是密度相对较高的悬浮液,对泵有较强的磨损作用。进行变频改造后,泵的大部分工作时间都在较低的速度下运行,因而降低了泵的工作机械强度和磨损,大大延长泵和电机的使用寿命。

(5)有效地改善了现场运行环境。由于电机以及介质泵转速下降,大大降低了设备噪声污染,深受现场操作人员欢迎。

(6)节能效果显著。目前旋流器入料压力控制在0.23MPa,满足生产正常工作需要,变频器工作频率为42.8Hz,电机电流16A,在同样工况下,比工频运行电流25.6A减少了9.6A。

8结束语

在洗煤厂介质泵上应用变频调速技术,不仅解决了生产工艺中存在的问题,而且降低了生产成本,提高了分级效果,取得了良好的经济效益和社会效益。随着我国“十二五”对节能减排工作的日益重视,变频器用于驱动风机、泵类等设备节电效果显著,而且性能稳定、可靠性高。它在工业上应用日益广泛。